銅板の表面処理方法にはどのようなものがありますか?

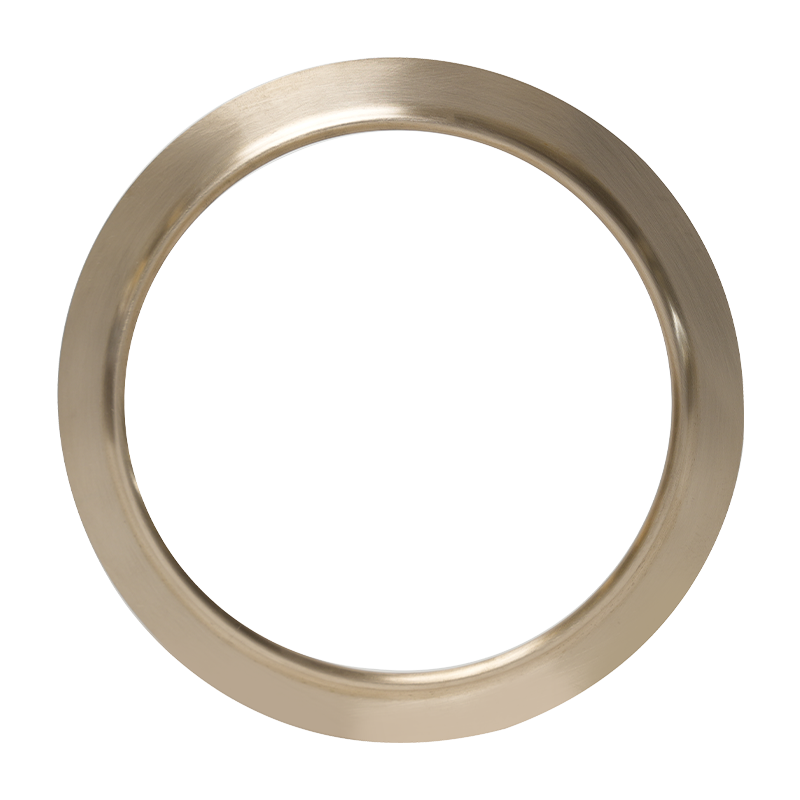

表面処理方法 銅板 1. 機械研磨とブラッシング 精密な研磨またはブラッシングにより、表面の酸化層と不純物が除去され、銅板に均一な光沢または細かい質感が与えられ、後続のコーティングのための良好な接着ベースが提供されます。 2. 化学的不動態化 特定の酸化化学物質を使用して銅プレートを不動態化し、さらなる酸化を防ぎ、後続のコーティングの密着性を向上させる緻密な不動態膜を生成します。 3. 金属メッキ(亜鉛、クロム、ニッケル等) 電着または化学蒸着によって銅板の表面に金属メッキが形成され、追加の腐食バリアが提供されます。必要に応じて色や光沢を調整できます。 4. 有機保護塗料またはメタリック塗料 銅板表面にメタリックペイントやワニスなどの金属保護層をスプレーまたは含浸させて連続的な保護膜を形成し、酸素や水分の侵入を防ぎ、明るい外観を保ちます。 5. 複合コーティング技術 銅板の表面を銀、低融点金属(Sn、Biなど)、またはポリマー層でコーティングして、耐摩耗性、耐食性、光沢保持性の利点を兼ね備えた多層複合構造を形成します。

続きを読む

English

English 日本語

日本語 русский

русский Deutsch

Deutsch